- 微信

- 朋友圈

- QQ

- 微博

- 复制链接

- 短信

在机械制造、航空航天、汽车工业等领域,材料的摩擦与磨损性能直接影响设备的使用寿命与运行效率。传统的单轴摩擦测试已难以满足复杂工况下的研究需求,多轴摩擦试验机应运而生,以其独特的设计与功能,为材料性能测试开辟了全新维度。

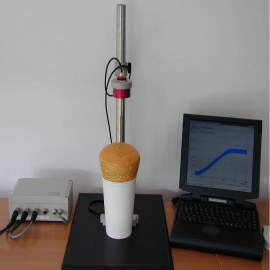

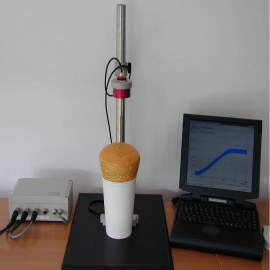

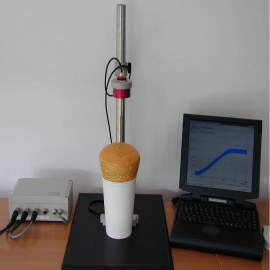

多轴摩擦试验机突破了传统单轴测试的局限性,能够模拟真实工况下材料在多个方向上的受力与摩擦状态。它通过精密的伺服电机与传动系统,实现对法向载荷、切向力、转速等参数的精准控制,并可在 X、Y、Z 等多个轴向上同时施加动态载荷。例如,在测试汽车发动机轴承材料时,多轴摩擦试验机可模拟轴承在高速旋转下,同时承受径向压力、轴向推力和扭转力的复杂工况,精准捕捉材料在复合应力下的摩擦系数、磨损率等关键数据,为材料研发与优化提供可靠依据。

该设备的核心功能在于多维度模拟与高精度测量。其搭载的高灵敏度传感器,能够实时监测摩擦力、温度、位移等物理量,并将数据传输至控制系统。通过先进的数据采集与分析软件,可对测试数据进行可视化处理与深度挖掘,帮助研究人员直观地了解材料在不同工况下的摩擦磨损特性。此外,多轴摩擦试验机支持多种测试模式,如往复摩擦、旋转摩擦、滚动摩擦等,适配不同材料与应用场景的测试需求。在航空航天领域,为确保飞机起落架部件在极端环境下的可靠性,研究人员利用多轴摩擦试验机模拟低温、高湿度环境下的多向受力情况,从而筛选出性能更优的合金材料。

相较于传统测试设备,多轴摩擦试验机具有显著的技术优势。一方面,其多轴协同加载功能使测试结果更贴近实际工况,避免了单轴测试的片面性,大幅提升了数据的准确性与可靠性;另一方面,设备的模块化设计便于功能扩展与升级,可根据用户需求加装环境箱、润滑系统等组件,实现高温、低温、真空等特殊环境下的摩擦磨损测试。在新能源汽车行业,随着对电池包散热材料耐磨性要求的提高,多轴摩擦试验机可模拟散热片在振动、挤压等复合载荷下的磨损情况,助力企业研发出更耐用的新型材料。

多轴摩擦试验机以其多维度模拟能力与高精度测试性能,成为现代材料科学研究与工业质量控制的关键装备。随着技术的不断进步,它将在更多新兴领域发挥重要作用,推动材料性能研究向更高水平迈进。

| 品牌: | 英国PLINT |

| 型号: | TE 79 |

| 加工定制: | 否 |